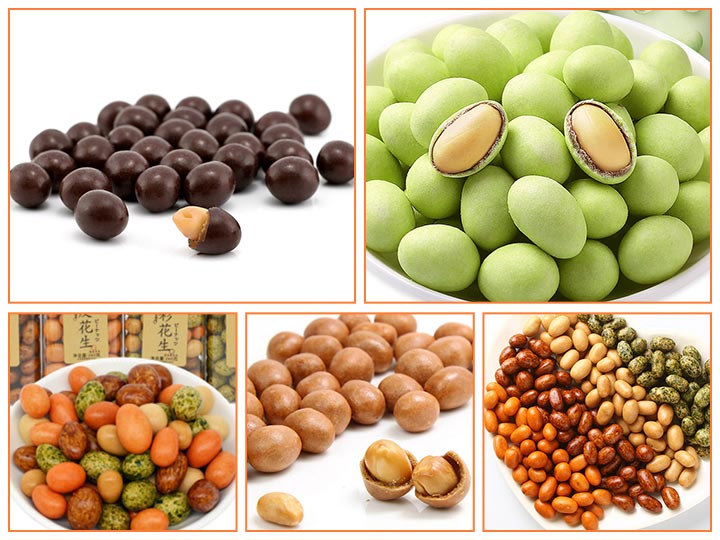

殻に包まれた黄金色のカリカリピーナッツは、畑から口元に届くまで驚くべき旅を経ています。では、どのようにして高品質なカリカリピーナッツを安定的かつ効率的に作り続けられるのでしょうか?

多くの人は秘密は秘伝のレシピにあると考えますが、商業生産で持続的に利益を上げる真の鍵は安定した効率的な工程です。手作業のカリカリコーティングピーナッツ生産は非効率であるだけでなく、各バッチで一貫した食感を保証するのが難しいです。

ピーナッツ原料選別

加工目的: 品質は基礎から始まります。均一なサイズでふっくらとした、カビのないピーナッツ原料を選ぶことは、最終製品の味と外観の一貫性を確保する第一歩です。

自動化の利便性: 原料の選別は通常生産ラインの上流で行われますが、自動化された生産ラインがあれば大量の規格化された原料を処理でき、効率的な生産の基盤を最初から築けます。

シロップ加熱

工程目的: ピーナッツを包むベースとなる“コーティング”を作ること。水、砂糖、小麦粉、澱粉、その他のレシピ材料を混ぜ、適切な粘度になるまで加熱して煮詰めます。

自動化の利便性: 手作業のシロップ加熱は焦げ付きや温度管理が難しいです。プロ仕様のジャケット釜はこの問題を完全に解決します。伝熱油や蒸気ジャケットによる均一加熱と自動撹拌機構、精密な温度制御システムを備えています。

これにより各バッチのシロップが同一の濃度と状態を達成します。

ピーナッツコーティング

工程目的: 準備したバッターで各ピーナッツを均一にコーティングし、カリッとした殻の基礎を作ること。

自動化の利点: この工程は自動化の利点を最もよく示します。コーティング機内でピーナッツは槽内で連続的に回転し、機械のスプレーシステムがバッターを均一に噴霧します。

手作業のコーティングと比べて、機械コーティングは:

- 均一性: 塊にならずに均一な殻の厚さ。

- 高効率: 処理能力は手作業の数十倍です。

- 材料の節約: 正確な噴霧により、バッターの無駄を最小限に抑えます。

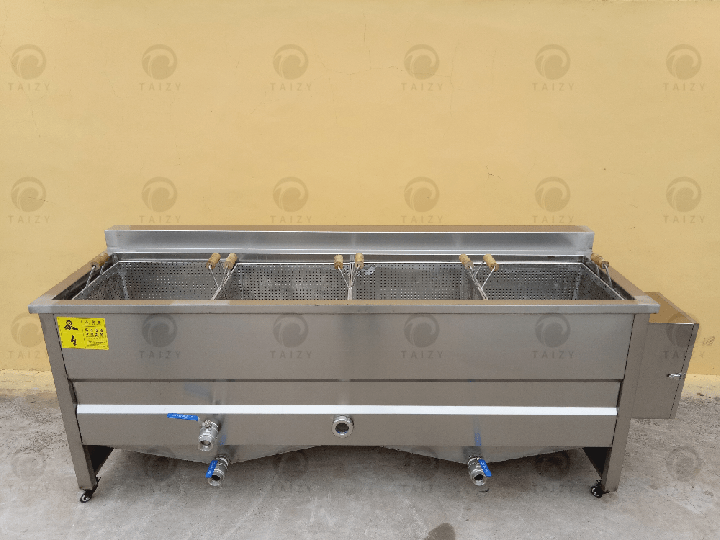

揚げ

工程目的: 中核工程!高温での揚げにより殻が急速に固まり膨らみ、黄金色でカリッとした食感になり、ピーナッツの香りを十分に引き出します。

自動化の利便性: 連続フライヤー は生産ライン全体の「心臓部」として機能します。

揚げ工程を非常にシンプルで制御しやすくします:

- 一定温度: 自動温度制御システムにより、油の熱を一定に保ち、不均一な製品の色づきを防ぎます。

- 正確なタイミング: メッシュコンベヤーの速度調整により、揚げ時間を正確に制御でき、最適なサクサク感を保証します。

- きれいな油: 自動スクレーパーシステムが揚げカスを継続的に除去します。油循環ろ過システムと組み合わせることで、揚げ油の寿命を大幅に延ばします。

味付け

加工目的: 最終的な特徴的な風味を製品に付与すること(スパイシー、のり、マスタードなど)。

自動化の利便性: 手混ぜでは均一性を達成しにくいです。味付けドラム は360度回転で内部のすべてのピーナッツに均一にシーズニングパウダーを付着させ、消費者が口にする一粒一粒がしっかり風味を帯びるようにします。

冷却

加工目的: 揚げた後に迅速に熱を逃がし、水分を蒸発させ、カリッとした食感を閉じ込め、製品の軟化を防ぐこと。

自動化の利便性: 空冷コンベアは長く効率的な冷却チャネルを提供します。製品はメッシュベルト上をゆっくり移動し、強力な上部ファンが継続的に風を吹き付けます。これにより包装前に短時間で室温に戻り、生産の連続性が大幅に向上します。

包装

工程目的: 保存を密封し、賞味期限を延ばし、プロフェッショナルなイメージで市場に出すこと。

自動化の利便性: 全自動包装機は計量、袋成形、充填、封印、日付印字など一連の作業を自動で完了できます。高速で衛生基準が厳格なだけでなく、各パッケージの重量精度も確保し、ブランドイメージを向上させます。

Taizy カリカリコーティングピーナッツ生産ライン販売中

これら7つのステップを通じて、現代の生産ラインが複雑な食品工程をどのようにシンプルで制御可能、かつ効率的なモジュールに変えたかが分かります。

自動化された生産ラインへ投資することは、継続的に利益を生み出す信頼できるシステムへの投資です。

今すぐ当社の完全に 自動化されたカリカリコーティングピーナッツ生産ライン をご覧いただき、詳細な機器ソリューションと見積もりを入手してください!